Batuan metamorf dengan keindahan dan keanekaragaman yang luar biasa, marmer telah menjadi bahan bangunan penting selama beberapa milenium. Berkat ketepatan teknologi modern, marmer menjadi semakin mudah diakses dan terjangkau bagi konsumen. Perbaikan dalam pembuatan marmer (marmer "fabrikasi") termasuk bahan peledak, bor berujung komposit, gergaji kawat bertabur berlian, gergaji super cepat, penyegelan epoksi, dan pemolesan yang dikendalikan komputer.

Gambar 1a

Gambar 1aPengantar

Gambar 1a

Gambar 1aEkstraksi

Gambar 1b

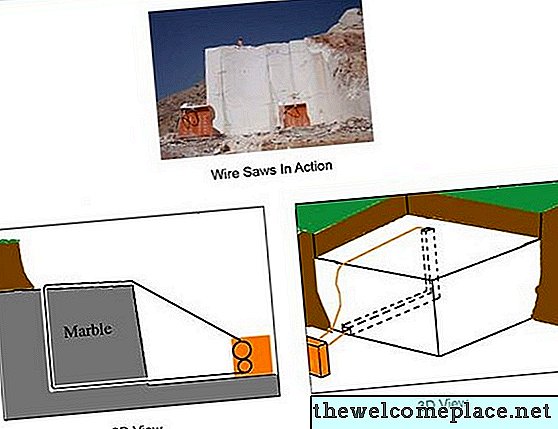

Gambar 1bSelama proses ekstraksi, potongan-potongan besar seperti kubus marmer dipotong dari tanah dan diangkut dari tambang. Untuk meminimalkan risiko retak, celah, dan kerusakan estetika lainnya pada batu, perakit menggunakan proses yang dikenal dengan "wire sawing" untuk memisahkan marmer dengan lembut (Gambar 1a dan 1b). Pertama, dua lubang selebar 3 inci dibor saling tegak lurus. Setelah lubang terhubung, kawat tugas berat yang tertanam dengan berlian buatan diumpankan dan diamankan ke roda gila, membentuk lingkaran. Mesin yang kuat menerapkan torsi besar ke roda gila, yang mensirkulasikan kawat berlian pada kecepatan yang sangat cepat. Karena berlian jauh lebih sulit daripada marmer, gesekan dengan cepat mengikisnya, meninggalkan bidang yang halus.

Setelah dipakai sepanjang jalan, lubang tegak lurus lainnya dibor dan proses diulangi, memotong bidang vertikal lainnya. Untuk bidang horizontal, gergaji kawat memotong sekitar 80 persen marmer, menyisakan lingkaran di tengahnya. Pada titik ini, kawat dilepas dan mesin ekskavator hidrolik memaksa baji ke dalam pesawat yang dipotong secara horizontal untuk mematahkan bidang vertikal. Akhirnya, derek memuat potongan ke truk atau kereta api untuk diangkut ke toko fabrikasi.

Gergaji Geng

Gambar 2

Gambar 2Di toko fabrikasi, potongan dimuat ke platform dengan lift hidrolik di bawahnya. Di atas platform ini adalah "gergaji gerombolan," deretan lusinan gergaji baja panjang 10 hingga 15 kaki yang terhubung ke poros engkol melalui piston (Gambar 2). Mesin raksasa memutar roda gila, yang memutar poros engkol dan menggerakkan bilah gergaji bolak-balik secara horizontal dengan kecepatan yang luar biasa. Setiap mata gergaji diberi jarak sesuai dengan ketebalan yang diinginkan dari pelat yang dihasilkan, biasanya 3 cm (walaupun 2 cm juga cukup umum). Saat bilah melihat bolak-balik, lift hidrolik mendorong blok ke atas, memotong pelat. Setelah selesai, dua pekerja akan dengan perlahan memiringkan setiap lempengan, memasang penjepit khusus untuknya dan menggunakan winch yang dipasang di langit-langit untuk mengangkatnya ke area finishing.

Polishing dan Sealing

Slab diletakkan menghadap ke bawah dan mesin dengan bantalan abrasif bertingkat berlian halus menggiling permukaan slab sampai halus dan samar-samar reflektif. Seorang pekerja (atau mesin, tergantung pada toko) kemudian menyemprotkan mantel epoxy sealer yang seragam ke permukaan dan membiarkannya mengering selama 48 jam. Lampu panas dapat mempercepat proses ini. Setelah kering, slab terbalik dan proses diulang untuk sisi yang berlawanan. Dipoles dan disegel, lempengan yang sudah jadi kemudian dikirim ke pengecer dan distributor.

Waterjet Cutting dan Wet Sawing

Gambar 3

Gambar 3Di ruang pamer pengecer, lempengan ditampilkan dalam raksasa, dilapisi besi oksida, untuk dilihat pelanggan. Setelah memilih slab (s), pelanggan memberikan dimensi proyeknya (penghitung dapur, lantai dansa kamar mandi) kepada pengecer, yang memetakan bentuk ke slab itu sendiri.

Untuk memotong potongan-potongan ini, perakit tradisional menggunakan proses yang disebut "penggergajian basah" di mana gergaji bundar yang dilapisi dengan tungsten karbida memotong slab sementara aliran air terus menerus disemprotkan pada bilah untuk menjaga mereka dari kepanasan.

Saat ini, sebagian besar perakit menggunakan teknologi yang disebut "pemotongan waterjet" untuk memotong, membuat lubang untuk peralatan dan membuat tepi miring. Dalam pemotongan waterjet, air diberi tekanan hingga 60.000 psi dan diizinkan untuk ditembakkan dalam aliran terkonsentrasi. Bepergian dengan kecepatan 2,5 kali kecepatan suara, sungai bercampur di udara dengan bubuk abrasif (mis. Aluminium oksida atau garnet) sebelum menabrak marmer (Gambar 3). Hasilnya adalah erosi yang tepat yang dapat digunakan untuk aplikasi dua dimensi dan tiga dimensi. Karena tingkat presisi ini (dalam kisaran mikrometer), komputer mengontrol seluruh proses pemotongan.